Khi

sử dụng một hệ kết mạng giống nhau, hai loại cao su EPDM có thể có vận tốc kết

mạng và tính chất vật lý khác nhau đáng kể, phụ thuộc nhiều vào khối lượng phân

tử polymer, thành phần polymer, đặc biệt là monomer thứ ba. Ví dụ, các loại

EPDM với 1,4 hexadiene (1,4 HD) và dicyclopentadiene (DCPD) yêu cầu dùng các chất

xúc tiến hoạt tính hơn, lượng nhiều hơn để đạt được vận tốc kết mạng nhanh.

Phân

tử cao su EPDM có sự không bão hòa nên cho phép kết mạng bằng lưu huỳnh, các chất

xúc tiến thông thường có thể sử dụng. Tuy hệ kết mạng phụ thuộc vào nhiều yếu tố

như phương pháp xử lý, tính chất mong muốn, chi phí và tính tương thích, một hệ

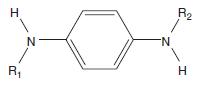

kết mạng thông thường sẽ chứa một chất xúc tiến thiazole (MBT, MBTS) kết hợp với

một thiuram và/hoặc một dithiocarbamate. Ngoài ra, các hệ kết mạng cho lưu huỳnh

hoặc lưu huỳnh thấp được sử dụng để tạo nên tính kháng nhiệt tốt và cải thiện sự

biến dạng dư sau nén. Ví dụ, hệ kết mạng gồm 3 tới 4 phr của một thiazole (MBT,

MBTS, hoặc CBS) kết hợp với một thiuram, một dithiocarbamate và mức lưu huỳnh

dưới 1 phr. Khi nhiệt độ tiếp xúc trên 150oC, nên thêm vào chất chống

oxy hóa để nâng cao tính kháng nhiệt của hệ.

Trong

một số sản phẩm cao su EPDM đúc khuôn, yêu cầu không có sự di trú của chất xúc

tiến, lưu huỳnh ra bề mặt sản phẩm. Để đảm bảo điều này, cần phải duy trì mức sử

dụng các hóa chất khác nhau trong giới hạn tan của chúng trong cao su.

Tham khảo từ tài liệu

Rubber Technology – Third Edition, Maurice Morton, Springer, 1999, trang

271 – 272

(vtp-vlab-caosuviet)