|

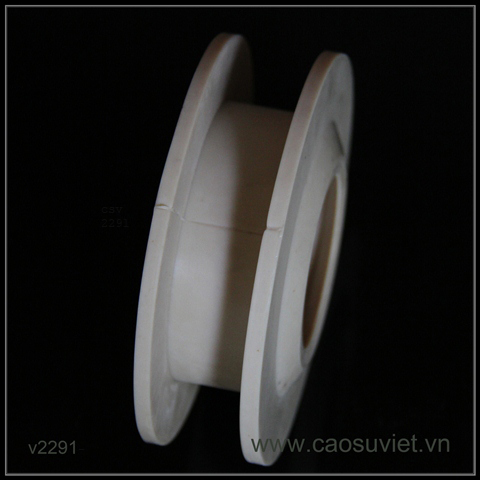

| Con lăn PU máy bào bốn mặt |

Nguyên liệu cơ bản cho bọt polyurethane là

polyisocyanate, polyol, chất tạo bọt, xúc tác, và chất hoạt động bề mặt. Ban

đầu, bọt polyurethane là loại polyester, nhưng sau những năm 1960, bọt loại

polyether polyol chiếm đa số, cả bọt mềm và cứng. Tổng quan lịch sử phát triển

của ngành bọt urethane như sau.

Giai

đoạn 1: quy trình phản ứng một

giai đoạn giữa polyester có nhóm carboxyl cuối mạch với TDI. Dựa trên phản ứng

giữa các nhóm isocyanate và các nhóm carboxylic sinh ra khí CO2.

Polymer tạo thành là polyamide, không phải polyurethane. Một phản ứng mẫu được

thể hiện bên dưới:

Giai

đoạn 2: Quy trình hai giai đoạn

gồm (a) chuẩn bị toluene diisocyanate (TDI) polyester và (b) phản ứng prepolymer

– nước. Quy trình này giảm vận tốc phản ứng và dẫn đến quá trình tạo bọt êm

dịu.

Giai

đoạn 3: Quy trình hai giai đoạn

gồm sự chuẩn bị prepolymer polyether polyol – TDI và phản ứng prepolymer – nước

tạo khí CO2. Quy trình tăng tính ổn định cho sự nở bọt của bọt dẻo

loại polyether.

Giai

đoạn 4: Phản ứng tạo bọt một giai

đoạn giữa polyether polyol và TDI với sự có mặt của nước là chất tạo bọt. Sự

xuất hiện lần đầu tiên của xúc tác đặc biệt (triethyl diamine hoặc DABCO) cùng

với việc dùng các chất hoạt động bề mặt silicone làm cho quy trình một giai đoạn

này có thể thực hiện. Tuy nhiên, việc dùng DABCO làm xúc tác riêng lẻ là rất

đắt. Vì vậy để tiết kiệm chi phí, DABCO được thay thế một phần bởi sử dụng kết

hợp xúc tác thiếc và xúc tác amine bậc ba. Quy trình polyether một giai đoạn có

những ưu điểm đáng kể cả về chi phí và quy trình, vì vậy nó được dùng rộng rãi

như quy trình chuẩn cho bọt dẻo và cứng.

Giai

đoạn 5: Sử dụng kết hợp một chất

tạo bọt vật lý, CFC-11, và một chất tạo bọt hóa học. Vào năm 1963, sáng chế của

Frost đã phát hiện việc dùng trichloromonofluoromethane, CCl3F, (điểm

sôi 23.8oC) làm chất tạo bọt vật lý cho cả bọt dẻo và cứng.

CCl3F được xem như là chất tạo bọt lý tưởng nếu không xét tác động

đến tầng ozone.

Giai

đoạn 6: Lệnh cấm các chất

Chlorofluorocarbon (CFCs). Vào năm 1987, nghị định thư Montreal được ban hành,

sự sản xuất và sử dụng CCl3F bị cấm để loại bỏ nguy cơ phân hủy

ozone. Lệnh cấm đã có tác động nghiêm trọng lên ngành bọt urethane và dẫn đến sự

phát triển của các chất tạo bọt thay thế. Các chất tạo bọt vật lý thay thế gồm

C5-hydrocarbon (pentane, C5H12; điểm sôi 35°C),

isopentane (2-methylbutane,

C2H5CH(CH3)2; điểm sôi 30°C),

cyclopentane (C5H10; điểm sôi 50°C), và hydrofluorocarbon

(HFCs), ví dụ, HFC-245 fa (CF3CH2-CHF2; điểm

sôi 15.3°C) và HFC-365mfc

(CF3CH2-CF2CH3, điểm sôi 40°C).

CO2 lỏng và đá khô cũng được sử dụng làm chất tạo bọt vật lý. Nước là

chất tạo bọt lâu đời nhất, giờ được xem là chất tạo bọt hóa học tiêu biểu cho cả

bọt urethane dẻo và cứng.

Tham khảo từ tài liệu Polyurethane and Related

Foams, Kaneyoshi Ashida, CRC -

Taylor & Francis, 2006, trang 65 - 67

(vtp-vlab-caosuviet)

|

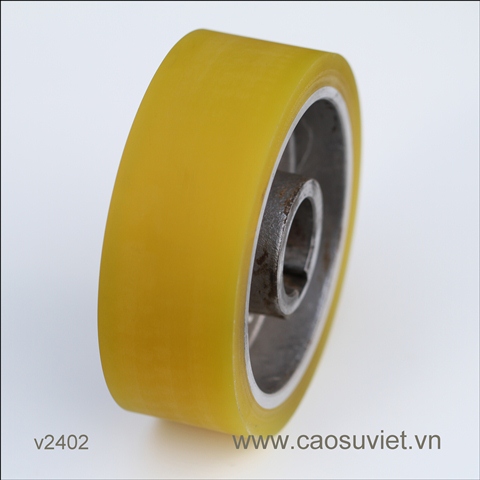

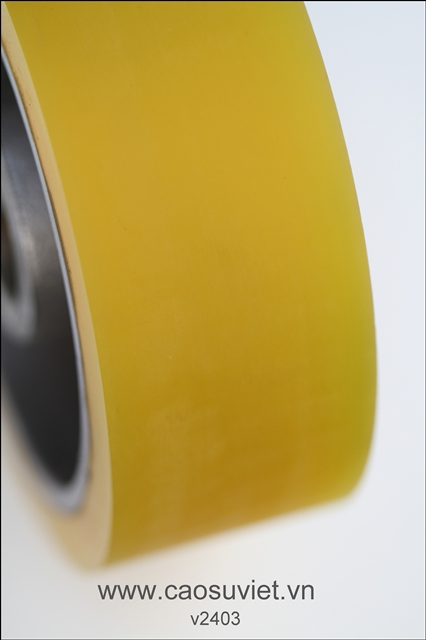

| Con lăn PU đè gỗ |