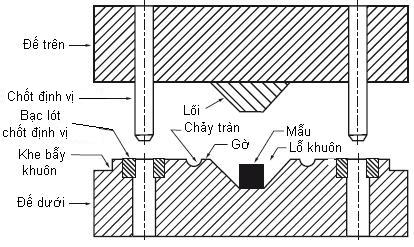

Khuôn

đóng một vai trò quan trọng trong tất cả các phương pháp đúc khuôn khác nhau, nó

giúp định hình và tạo môi trường để hình thành sản phẩm cao su, và phương pháp

đúc khuôn ép không là một ngoại lệ. Cấu tạo của khuôn ép gồm thành phần cơ bản là

hai (hoặc ba) đế khuôn, trên mỗi đế có các bộ phận tạo hình sản phẩm như các lỗ

khuôn, các lõi nhô ra; các rãnh chảy tràn cho phần cao su dư chảy vào, các chốt

định vị và các lỗ chốt giúp các bộ phận tạo hình ở các đế thẳng hàng, ngoài ra

còn có các khe bẫy khuôn giúp mở khuôn dễ dàng. Hình vẽ dưới đây sẽ mô tả một

khuôn ép tiêu biểu.

Các

bước trong quá trình đúc khuôn ép có thể được diễn tả như sau. Đầu tiên là làm

sạch khuôn, loại bỏ các tạp chất, bụi bẩn. dầu mỡ, bôi các chất thoát khuôn nếu

cần thiết. Tiếp theo là đặt mẫu cao su đã tính toán khối lượng (dư một chút so

với lượng cần thiết để tạo thành sản phẩm) và được tạo hình trước (phù hợp với

kích thước lỗ khuôn) vào trong lỗ khuôn. Bước tiếp theo, ta lắp khuôn lại, chú

ý kiểm tra các chốt định vị đã gài vào các lỗ chốt chưa? Sau đó, ta đặt khuôn

vào một máy ép đã được gia nhiệt từ trước, nó sẽ tác động một lực cần thiết để

ép và định hình mẫu cao su trong các lỗ khuôn. Phần cao su dư được ép qua gờ và

đi vào rãnh chảy tràn. Sau một thời gian nhất định tùy thuộc vào từng loại cao

su cụ thể, ta mở khuôn và lấy sản phẩm ra.

Việc

tính toán lượng cao su cần thiết cho vào khuôn là rất quan trọng. Nếu lượng cao

su thiếu hoặc dư không nhiều gây giảm áp suất, hoặc thậm chí không tạo được

hình dạng sản phẩm mong muốn. Tuy nhiên, nếu lượng cao su dư quá nhiều gây lãng

phí cao su, bề dày phần chảy tràn của cao su tăng lên, đặc biệt đối với các loại

cao su có độ nhớt cao, tính lưu chuyển ít.

Tham khảo từ

tài liệu Engineered Rubber Products -

Introduction to Design, Manufacture and Testing, John G. Sommer, Hanser Publications, 2009, trang 34 - 36

(vtp-vlab-caosuviet)