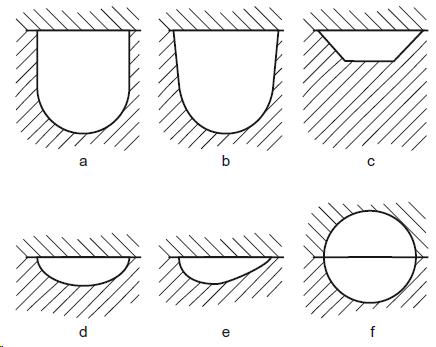

Thiết kế rãnh chảy tràn có ảnh nhiều đến khuôn ép cao su. Có nhiều hình dạng rãnh chảy tràn khác nhau, được minh hoạ cụ thể ở hình vẽ bên dưới.

| Các mặt cắt ngang rãnh chảy tràn (a) Nửa hình tròn sâu (b) Nửa hình tròn sâu được vuốt thon (c) Hình thang; (d) Chiều sâu giảm; (e) Hình giọt nước; (f) Hình tròn đều |

Rãnh ở hình (a) tăng thêm chiều sâu của rãnh nửa hình tròn, giúp làm tăng thể tích chứa phần cao su chảy tràn mà không cần tăng chiều rộng của rãnh. Điều này cho phép các lỗ khuôn đặt gần nhau hơn, số lỗ khuôn trên một đế tăng lên, làm tăng năng suất sản phẩm. Tuy nhiên, các rãnh khuôn dạng này có một số hạn chế: do rãnh sâu hơn nên việc lấy cao su lưu hóa ra khỏi khuôn khó khăn hơn, ảnh hưởng đến bề mặt sản phẩm; ngoài ra độ cứng của thành khuôn xung quanh phần rãnh giảm xuống, làm tăng khả năng biến dạng khuôn, giảm độ bền của khuôn. Để giải quyết hai vấn đề trên, các rãnh khuôn được vuốt thon như hình (b), tuy nhiên, chi phí gia công khuôn lại tăng lên.

Đối với các đế khuôn mỏng, các rãnh hình thang là phù hợp hơn. Nhưng vì nó dễ đóng bẩn ở các góc sắc cạnh nên các góc ở đáy của nó được vuốt tròn để hạn chế vấn đề này. Ta cũng có thể dùng các rãnh ở hình (d), (e). So với rãnh ở hình (a), các rãnh ở hình (c), (d) và (e) cứng hơn, nhưng tương đối khó gia công và bề rộng phải tăng lên khá nhiều để đạt được thể tích tương tự như thể tích của rãnh ở hình (a), làm tăng khoảng cách giữa các lỗ khuôn, giảm năng suất.

Rãnh ở hình (f) tạo nên thể tích chứa cao su tương đối lớn tính trên một đơn vị diện tích đế khuôn. Tuy nhiên, hạn chế chính của nó là quá trình gia công phức tạp hơn rất nhiều (tạo rãnh ở đế trên và đế dưới), đòi hỏi sự chính xác, ăn khớp cao và yêu cầu phải có các chốt định vị trong quá trình đúc khuôn, dẫn đến chi phí gia công cao.

Tóm tắt từ tài liệu Engineered Rubber Products - Introduction to Design, Manufacture and Testing, John G. Sommer, Hanser Publications, 2009, trang 35 - 36

(vtp-vlab-caosuviet)